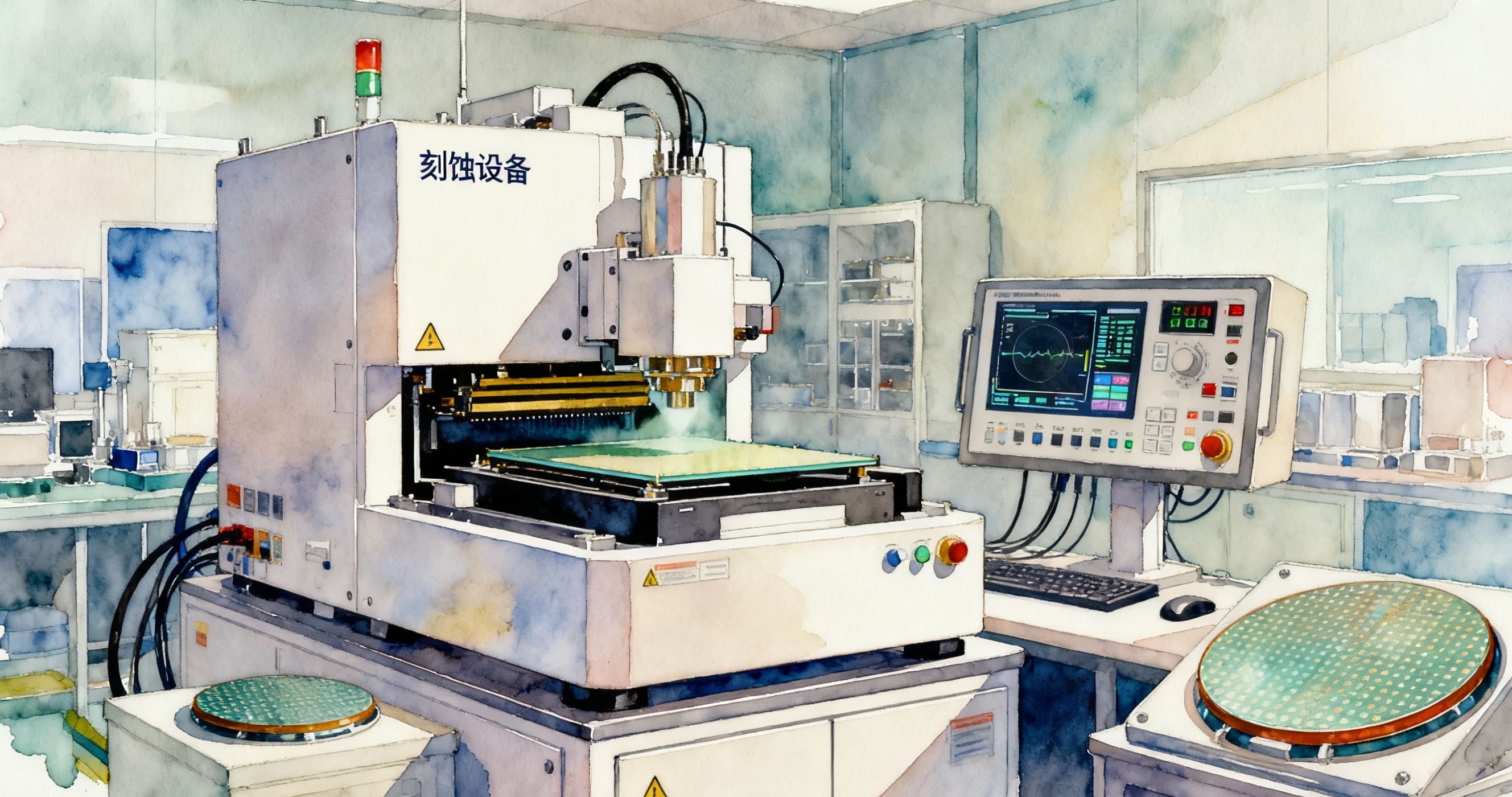

中国报告大厅网讯,随着全球半导体产业向更先进制程迈进,刻蚀设备作为芯片制造的关键环节,正迎来技术创新的重要转折点。以下是2025年刻蚀设备行业技术特点分析。

一、刻蚀设备技术演进推动工艺精度持续提升

在集成电路特征尺寸持续缩小的驱动下,刻蚀工艺的精度要求已从成熟制程的28纳米提升至先进制程的5纳米节点,这对刻蚀设备的控制精度、选择比和工艺均匀性提出了更高要求。当前主流刻蚀设备已实现从反应离子刻蚀向原子层刻蚀的技术跨越,关键尺寸控制能力达到5纳米水平。在先进逻辑芯片制造中,刻蚀设备需要应对高深宽比结构的加工挑战,其中深硅刻蚀的深宽比已突破40:1的技术门槛。这种技术进步使得刻蚀设备在三维NAND和DRAM制造中的重要性日益凸显,成为决定器件性能的关键因素。值得注意的是,刻蚀设备的工艺均匀性指标已提升至百分之三以内,这一改进直接带来了芯片制造良率的显著提升。

二、刻蚀设备核心技术突破带动国产化进程加速

《2025-2030年全球及中国刻蚀设备行业市场现状调研及发展前景分析报告》指出,国产刻蚀设备在关键技术参数上已接近国际先进水平,特别是在介质刻蚀领域,国产设备的市场占有率已达到百分之二十五。这一成果得益于在等离子体源设计、工艺腔体结构和先进控制系统等方面的持续创新。其中,电感耦合等离子体源的功率密度提升至每立方厘米五瓦,使得刻蚀速率提高约百分之三十,同时保持了优良的选择比特性。在金属刻蚀方面,设备制造商通过优化反应室设计和气体分配系统,将关键尺寸偏差控制在零点五纳米以内,满足了最先进制程的工艺要求。

三、刻蚀设备智能化升级提升工艺控制水平

新一代刻蚀设备通过集成人工智能算法和数字孪生技术,实现了工艺参数的实时优化和故障预测。具体而言,设备通过部署超过五十个不同类型的传感器,持续采集等离子体特性、温度分布和气体流量等关键参数,并运用机器学习算法进行多参数协同控制。这种智能化升级使得刻蚀设备的平均无故障运行时间延长了约百分之二十,同时将工艺调试时间从原来的二十四小时缩短至八小时以内。此外,智能诊断系统能够提前八小时预测百分之八十以上的潜在故障,大幅提升了设备利用率。

四、刻蚀设备市场需求增长驱动产业规模扩张

全球刻蚀设备市场规模预计将从2023的一百五十亿美元增长至2025年的二百二十亿美元,年复合增长率达到百分之二十一。这一增长主要来自于先进逻辑芯片和存储芯片产能的持续扩张,特别是三纳米及以下制程产线的密集建设。在市场需求方面,晶圆代工龙头企业每年的刻蚀工艺步骤已超过一百五十次,较二十八纳米制程时期增加约三倍,这直接带动了对先进刻蚀设备的旺盛需求。与此同时,成熟制程产线的技术升级也为刻蚀设备市场提供了持续的增长动力。

五、刻蚀设备未来发展面临的技术挑战与创新方向

尽管刻蚀设备技术取得了显著进步,但在面向三纳米及以下制程时仍面临诸多挑战。原子级精度控制、新材料兼容性和成本效益提升是未来发展的关键课题。特别是在极紫外光刻技术的推动下,刻蚀设备需要实现更高精度的图形转移,要求关键尺寸控制能力进一步提升至三纳米水平。此外,随着二维半导体材料等新兴技术的出现,刻蚀设备需要适应新的材料体系,开发相应的工艺方案。在可持续发展方面,设备能耗和材料消耗的优化也将成为技术创新的重要方向。

通过以上分析可以看出,刻蚀设备行业正处在技术快速迭代的关键时期。工艺精度的持续提升、国产化进程的加速推进、智能化水平的显著提高,共同推动着刻蚀设备技术的创新发展。未来,随着人工智能、物联网等新兴技术的广泛应用,刻蚀设备作为半导体制造的核心装备,将继续在技术创新和产业升级中发挥关键作用,为全球半导体产业的发展提供重要支撑。